Existem casos, por exemplo, em que a vibração do processo é muito grande, além do previsto. Isto pode ocasionar um desgaste maior das partes mecânicas que compõem o instrumento. Pode até ocorrer desgastes de roscas e conexões, sem falar na possibilidade de ter maus contatos em terminais cujos cabos podem não ter sido convenientemente apertados.Não raro acontece ser necessário rever alguns critérios de projetos ou detalhes de instalações mesmo após a partida do processo industrial. Isto é mais usual do que se pensa. Mesmo que um projeto tenha sido exaustivamente discutido, planejado, revisto e aprovado, é praticamente impossível não ter modificações no campo durante a fase de montagem da instrumentação, ou até após a entrada em operação da planta.

Outras situações, ainda, envolvem altas temperaturas junto a tanques e tubulações cuja dissipação térmica e resfriamento não se apresentam como se esperava. Altas temperaturas não se dão muito bem com instrumentos que possuem eletrônica intensiva na sua tecnologia, justamente porque ao trabalhar constantemente submetido a altas temperaturas, os instrumentos terão uma diminuição da sua vida útil ou então apresentarão necessidades frequentes de intervenção do pessoal da manutenção.

Eventualmente, temos que nos aproximar do instrumentos para nos certificar do seu correto funcionamento ou até mesmo para fazer uma leitura no indicador local da posição da válvula. E, similarmente ao instrumento, não faz bem ao ser humano estar sujeito a altas temperaturas, isso para não mencionar os riscos decorrentes de estarmos próximos a uma tubulação cuja temperatura está em torno, por exemplo, de 100 0C ou mais.

Por último, pode ocorrer a necessidade de ir até uma válvula instalada no meio de um emaranhado de tubulações ou equipamentos, para verificar localmente o estado geral da válvula ou abertura da haste. Quanto mais difícil é o acesso do instrumentista para verificações, mais dificuldades ele terá para desempenhar o seu trabalho.

Quando uma válvula de controle, por exemplo, utiliza um posicionador baseado em alavancas e conexões mecânicas para medir a posição da válvula, fica difícil encontrar soluções que possam minimizar os aspectos mencionados.

Tal não ocorre, entretanto, com posicionadores que utilizam dispositivos sem contato mecânico para medição da posição da haste da válvula. Este é o caso da linha de Posicionadores para Válvula da SMAR.

A linha de Posicionadores para Válvula SMAR FY301 (4 a 20 mA com protocolo Hart), FY302 (protocolo Foundation),FY303 (protocolo Profibus) ou ainda o FY400 (4 a 20 mA com protocolo Hart) usa a tecnolgia de sensor magnético para medir a posição da haste da válvula, quer sejam válvulas com movimentos lineares ou rotativos.

O sensor de posição magnético funciona com ímãs polarizados opostamente, que geram um sinal elétrico no sensor de Efeito Hall. Os ímãs se movimentam durante a abertura e fechamento das válvulas, pois estão montados sobre suas hastes. Ao se movimentarem, estes ímãs geram uma tensão no sensor de Efeito Hall, tensão que é medida pela placa eletrônica do posicionador.

O sensor de posição magnético funciona com ímãs polarizados opostamente, que geram um sinal elétrico no sensor de Efeito Hall. Os ímãs se movimentam durante a abertura e fechamento das válvulas, pois estão montados sobre suas hastes. Ao se movimentarem, estes ímãs geram uma tensão no sensor de Efeito Hall, tensão que é medida pela placa eletrônica do posicionador.

Não há, portanto, contato mecânico entre o posicionador e a haste da válvula em movimento.

Vale lembrar que o mesmo princípio de medição por Efeito Hall é utilizado no Transmissor de Posição da linha TP da SMAR, também apresentado nas diversas versões de protocolo de comunicação.

O fato de não ter conexões mecânicas, ensejou o lançamento do sensor de posição remoto tanto para os Posicionadores para Válvula quanto para os Transmissores de Posição.

O que se faz é substituir o sensor integral por dois conjuntos com conectores e um cabo de extensão. O cabo traz o sinal gerado pelo ímã no sensor de Efeito Hall do campo até o Posicionador para Válvulas ou o Transmissor de Posição.

O cabos são padronizados em comprimentos de 5 m, 10 m, 15 m e até 20 m.

O Posicionador para Válvulas e o Transmissor de Posição podem ser fornecidos também de fábrica na opção sensor remoto de posição, quando é especificado pelo usuário. Mas o próprio usuário pode modificar posteriormente a versão “sensor integral” para a versão “sensor remoto”, caso isso seja necessário.

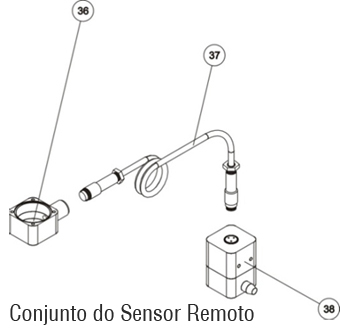

Essa modificação é feita com a utilização de poucas peças sobressalentes conforme mostradas na figura a seguir.

A figura ao lado pode ser encontrada nas páginas dos nossos manuais de instruções. A identificação das peças sobressalentes é fácil através do desenho em vista explodida do produto. As páginas seguintes do manual listam os sobressalentes disponíveis e seus respectivos códigos para a aquisição das peças.

A figura ao lado pode ser encontrada nas páginas dos nossos manuais de instruções. A identificação das peças sobressalentes é fácil através do desenho em vista explodida do produto. As páginas seguintes do manual listam os sobressalentes disponíveis e seus respectivos códigos para a aquisição das peças.

O sensor integral é substituido pelo conjunto do sensor remoto (peça 36), contendo o conector para o cabo de extensão. O conjunto extensão remoto (peça 38) será fixada junto da válvula, com o mesmo suporte de montagem usado anteriormente pelo posicionador. O posicionador, que estava montado na válvula, pode ser instalado agora a uma distância de até 20 m, usando um suporte com perfil “L”, acompanhado de um grampo “U”, fornecido pela SMAR, para montagem em tudo de 2”.

Março 2011

Autor

- César Cassiolato